Voici une présentation d’un projet de fabrication de montre de poche munie d’un dispositif de secondes mortes (l’aiguille de seconde fait un unique saut par seconde) indépendantes (l’aiguille peut être arrêtée et relancé à volonté).

Ce projet est une commande de la marque Petra Nativa, qui souhaite promouvoir le travail artisanal horloger en remettant cette complication et la montre de poche au goût du jour. Voir son site internet.

C’est un projet de grande ampleur qui s’est déroulé sur un peu plus d’une année, des premiers croquis à l’emboîtage du mouvement terminé.

La phase de conception ne présente pas un grand intérêt, les connaisseurs aimeront peut-être à savoir qu’il s’agit d’un module ajouté à une base de Unitas 6497-1, prenant sa force sur la roue de moyenne. Pour un historique de cette complication et des différents brevet : voir cette page.

Le choix technique pour assurer la fonction de seconde morte est fortement inspiré d’un système breveté par Favre qui utilise une force motrice à bride glissante remonté en permanence par le rouage du mouvement. Cette force motrice entraîne un rouage dont la roue finale porte l’aiguille de seconde et une roue intermédiaire possède une denture très particulière sur deux niveaux venant interagir avec deux cames (portées par l’axe d’échappement) qui la stoppe (avec tout le rouage de seconde) et la libère une fois par seconde.

Tout un mécanisme actionnable via un poussoir permet d’arrêter le rouage et de le relancer.

La partie la plus intéressante est sans doute la matérialisation de ce projet, que je vous laisse découvrir à travers quelques photos et commentaires.

Vous pouvez agrandir les photos en cliquant dessus.

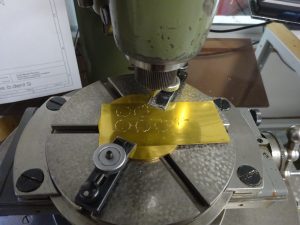

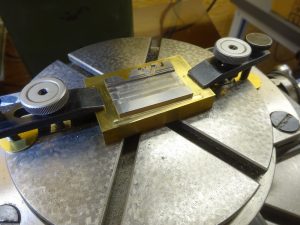

Fabrication de la platine avec ses perçages (pointés dans un premier temps pour guider les forets) et ses ouvertures. Cette pièce supportera toutes les autres pièces de la complication, un soin particulier doit donc être apporté à sa réalisation (les tolérances de positionnement des trous sont de l’ordre de +/- 2 microns).

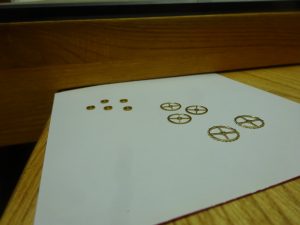

La fabrication des roues : le flan est usiné dans de la plaque de laiton, puis ajuster sur le tour pour le taillage. Cette reprise au tour permet une concentricité pratiquement parfaite entre le diamètre extérieur sur lequel les dents sont taillées et le centre de rotation ; cette précaution prévient donc tout mal-rond lors du fonctionnement de la roue.

Le travail de finition prend souvent au moins autant de temps que celui de fabrication, il s’agit de reprendre à la lime les angles laissés par la fraise pour les rendre bien vifs, de cercler les deux face et de faire un anglage poli sur la face supérieure ; puis de dorer la pièce avant l’assemblage.

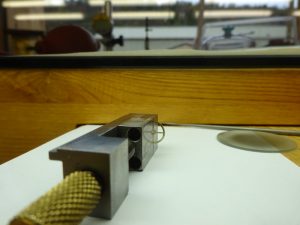

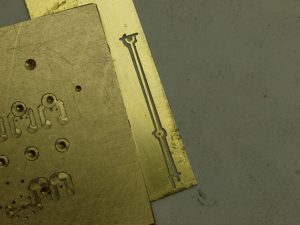

Une roue fut particulièrement délicate à tailler, il fallut notamment fabriquer la fraise utilisée pour le taillage, de forme assez complexe :

Le pont central guidant tout le rouage fut une pièce délicate par sa forme et la nécessaire précision de ses alésages. La pièce devant être trempée en cours de fabrication, une déformation s’ensuivit et les trous durent être à nouveau alésés pour garantir une parfaite concentricité des mobiles en rotation.

Les pièces du mécanisme permettant l’arrêt de la seconde furent faites en acier trempé, ajustées entre elles puis décorées :

Quelques pièces terminées :

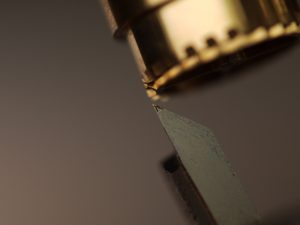

Les axes en aciers furent tournés dans de l’acier déjà trempé et revenu pour ne pas avoir à les tremper ensuite, l’usinage est plus difficile mais les outils en carbure de tungstène sont de fidèles adjudants :

Les aiguilles furent faites artisanalement aussi, en laiton doré :

La pièce actionnée par le poussoir et pressant la commande d’arrêt de la seconde fut réalisée de façon monobloc pour assurer une grande rigidité. Elle fut fabriquée à partir d’une barre d’acier, d’abord au tour puis à la fraiseuse, avec au total des dizaines d’opérations de l’ébauche à la finition (anglage poli et surface polie miroir) :

Beaucoup d’autres petites pièces furent réalisées : viroles, cames, goupilles, axes…, chaque fois avec des précisions en dessous du centième de milimètre pour assurer de bons ajustement et un fonctionnement le plus sûr possible :

Finalement, l’ensemble est assemblé, certains jeux retouchés, la force du ressort de secondes mortes ajustée et les mouvement prend vie :

Il ne reste plus qu’à emboîter et la montre est terminée !