Voici un reportage photo de la restauration d’une montre à échappement à détente de Edward Dent. Il s’agit d’une montre anglaise de très bonne facture (Edward Dent était horloger de la reine Victoria, et fournissait la Royal Navy en chronomètres de marine) qui date des années 1850-1860. Edward Dent est décédé en 1853, mais son entreprise continua, ce qui empêche de déterminer si la montre fut réalisée du vivant de l’horloger.

Description de la montre

(cliquez sur les images pour les voir en grand)

La boîte est en argent, le remontage se fait au pendant (système novateur et qui se généralisa à partir de cette époque) et la montre porte le n° 28919 sur le cadran, la platine et le boîtier. Le mouvement comporte une fusée et utilise un échappement à détente à ressort, réputé pour sa précision mais très sensible aux chocs, ce qui explique sa faible utilisation dans les montres à usage civil et son usage très répandu dans les chronomètres de marine.

On remarque un système de remontage et de mise à l’heure original, la tige de remontoir étant guidée uniquement dans la platine et se terminant par un pignon conique.

La qualité des finitions est d’un très haut niveau :

Une fois démontée :

La montre ne fonctionnait pas à cause d’une casse, celle de la détente, pièce maîtresse de l’échappement qui lui doit son nom.

Restauration de la détente

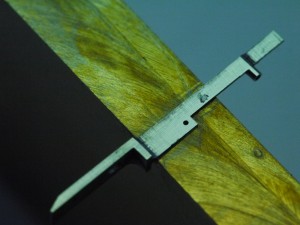

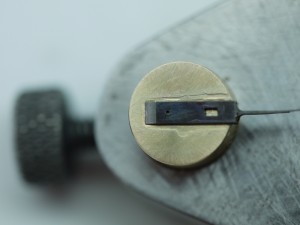

Par chance, il restait les deux parties de la détente cassée, ce qui permit de connaître les dimensions exactes de celle-ci et de se rendre compte de la qualité à respecter.

On se rend vite compte que toutes les surfaces sont polies, et qu’il va donc falloir faire de même sur la nouvelle détente à fabriquer.

La détente possède une levée en rubis, qui vient bloquer la roue d’échappement (via ses dents) qui est goupillée dans le tube de la détente et gommée par la suite.

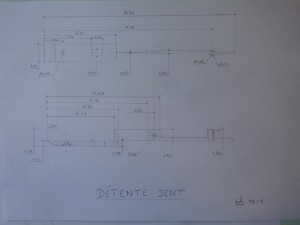

La première des choses fut de reprendre les cotes et d’en tirer un plan.

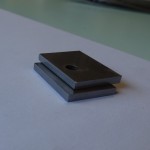

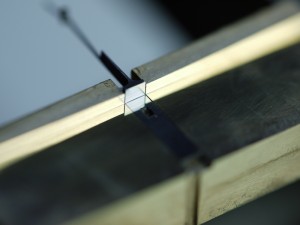

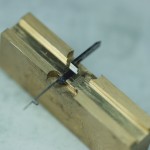

Je partis dans un bloc d’acier trempant que je vins tronçonner :

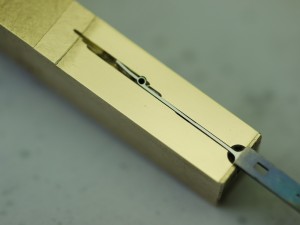

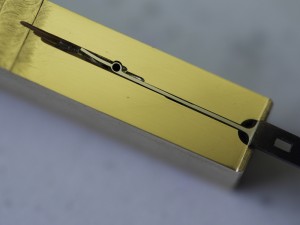

Vint ensuite le travail de fraisage de l’ébauche de la détente dans le bloc d’acier. Une pointeuse Hauser équipée de règles électroniques au micron facilita la tâche.

La détente est usinée par le dessous, la partie la plus complexe. Les trous sont pointés, prépercés et percés finalement au diamètre voulu pour avoir un pointage et un diamètre précis. La pièce est décrochée du bloc en la sciant à la fraise scie (dernière photo ci-dessus).

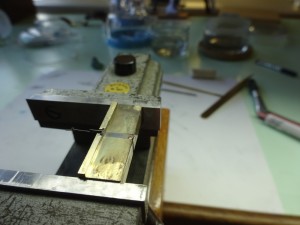

Pour l’usinage du talon, il suffit d’incliner la pièce dans l’étau de l’angle voulu (environ 25°) et de fraiser jusqu’à ce qu’il n’y ait plus de plat entre le fraisage et le dessous de la détente (que le talon soit « tranchant »).

La dernière étape à effectuer à la pointeuse est le taraudage dans lequel vient se loger la vis du ressort d’or. La pièce est collée sur la tranche, mise sur la pointeuse qui permet de se positionner à l’aide du viseur, puis percée à l’endroit du taraudage.

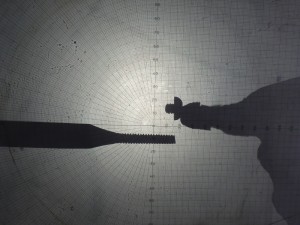

La montre étant anglaise (et ancienne) la question du pas de vis se pose. Les anglais utilisant leurs propres unités de mesure (pouces, pieds, …) les pas de vis sont souvent différents de ceux français. La mesure du pas d’un taraud aux normes actuelles (S0,40 mm) et de la vis d’origine au projecteur de profil étant identique, je pus tarauder sans avoir à refaire un taraud (à l’aide de la potence pour être bien perpendiculaire, la faible épaisseur à cette endroit, 0,30 mm, ne permettant pas de guider le taraud).

La fabrication continua à l’établi. Il s’est agit de reprendre à la lime les endroits où la fraise a laissé un rayon : proche du cylindre recevant la levée et dans les coins du trou oblong rectangulaire.

Pour ce dernier, vu la petitesse de l’ouverture (0,6 mm), il fallut que je meule une lime pour qu’elle puisse rentrer dans la fente.

Pour les coins jouxtant le tube, le travail fut délicat, surtout à cause de la finesse de la paroi du tube. Le bec fut plié à ce moment là également pour prendre la forme de la pièce d’origine.

Vint ensuite l’étape délicate de la trempe. Pour éviter une déformation lors du refroidissement brusque (trempe à l’eau), un posage a été fabriqué pour maintenir le pièce. Pour éviter aussi la formation de calamine, tout en évitant une décarbonisation de l’acier, j’enduis la pièce d’un mélange de savon et de poudre de charbon. La pièce n’étant plus visible, d’autres pièces en acier furent sacrifiées pour estimer la température.

Malheureusement la pièce se déforma malgré ces précautions dans le sens de la hauteur (le bec se détacha de la plaque). L’écart fut considérable et lorsque je tentai de la redresser elle succomba et se brisa.

Je repris donc tout depuis le début. Arrivé une nouvelle fois à la trempe, je réalisai un posage différent lui laissant moins de liberté, et le résultat fut beaucoup plus concluant.

Après un revenu assez faible (brun/violet foncé), je pus me lancer dans la fastidieuse étape du polissage des treize surfaces la composant (le tube fut juste adouci très fin, comme sur l’original, un poli à cet endroit étant extrêmement compliqué et inutile fonctionnellement).

Les polissages se divisent en deux catégories : ceux pouvant se faire à la plaque de zinc et les autres. Ceux nécessitant la plaque de zinc furent relativement simples. Le procédé est le suivant :

-> coller la pièce sur un posage s’insérant dans un tripode (trois pieds dont un est constitué par la surface à polir)

-> mettre la pièce plane grâce aux deux pieds réglables et en contrôlant sur une plaque plate (ici un cliché de cadran)

-> préparer la surface sur du papier micrométrique

-> frotter la pièce sur une plaque de zinc tartinée de pâte diamant jusqu’à obtenir un poli sans raies sur la surface voulue.

On remarque sur la dernière photo que la partie fine de la détente servant de ressort n’apparaît pas. C’est pour garder une certaine rigidité de l’ensemble au cours des opérations de polissage. De même une surépaisseur d’environ trois centièmes par face fut laissée à l’usinage pour tenir compte des opérations de polissage qui enlèvent de la matière.

La dernière opération de fraisage (avant celle finale de la partie fine) fut réalisée à l’aide d’un posage pour ne pas prendre de risque lors de l’usinage. Le polissage de la partie fraîchement fraisée fut réalisé dans la foulée pour être sûr de polir la surface parallèlement à l’usinage.

Ce poli ne pouvant se faire sur la plaque de zinc à cause de la base (par rapport à laquelle elle est en retrait), il fallut adopter une autre méthode, celle du fer. Cette fois la pièce est fixe, et l’outil est mobile. Il s’agit d’une pièce de laiton, de cuivre, … que l’on enduit de pâte diamant et que l’on frotte sur la surface à polir. Pour arriver à de bons résultats, il faut utiliser une pâte à « gros » grains de diamant (5 microns de diamètre) pour commencer puis descendre jusqu’à une pâte aux grains plus fin (1 micron), en faisant attention à nettoyer correctement pour qu’il ne reste aucun grain de la pâte précédente, synonyme de raie immédiate. Il faut aussi pour cette méthode un pose guidant le fer et ainsi ne pas arrondir les surfaces à polir.

Je continuai par le dessous de la pièce venant en contact avec la platine (un posage dut être fait également). Cette méthode permet de polir des angles très vifs.

On remarque de fines stries sur la face verticale, dues à un passage du fer toujours parallèle. Si j’avais anticipé j’aurais fabriqué un posage plus haut verticalement, où j’aurai pu faire glisser le fer dans tous les sens, mais j’estimai que la qualité était suffisante pour cette partie de la pièce.

La talon put se polir au zinc, en fabricant cependant un petit support incliné :

Les surfaces de la partie étroite furent polies au fer à l’aide d’un nouveau posage.

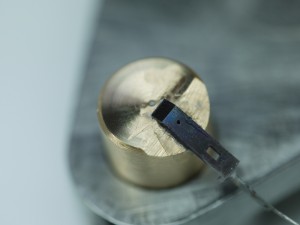

Les flancs se firent rapidement au zinc. J’essayai la fixation de la détente à la gomme laque.

Puis ce fut au tour de la face du dessus et de la goutte (ébauchée à la fraise boule et polie au bois et à la pâte diamant).

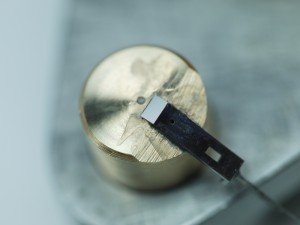

Arriva le moment délicat du fraisage de la partie fine (30 microns d’épaisseur). En plus du risque de casse, une erreur de parallélisme entre les deux faces peut créer une amorce de rupture fragilisant la pièce lors du fonctionnement. Il fallut donc faire un posage (un spécifique pour chaque côté) et contrôler avant et après collage que la surface soit bien plane.

Finalement un dernier posage fut fait pour le polissage de cette partie fine (avec une encoche pour chaque côté, l’épaisseur une fois un côté poli changeant).

La détente à proprement parler est désormais terminée! Le ressort d’or peut être vissé, la levée goupillée, la goupille chassée. Pour cette dernière cependant, aucune rainure n’étant faite dans la platine il fallut positionner la détente et, le trou de la platine ne correspondant pas complètement avec celui de la détente, faire une goupille tronquée sur sa partie rentrant dans la platine. Il est étonnant que la goupille n’est pas été prévue comme déplaçable alors qu’il y a une rainure pour la vis.

Le positionnement de la détente dans le mouvement est une opération délicate. Plusieurs paramètres rentrent en compte et sont liés entre eux : l’inclinaison de la levée (angle de tirage), la pénétration des dents sur la levée (réglable à l’aide d’une vis servant de butée au tube de levée), la position des dents de la roue d’échappement par rapport au point mort (réglable en avançant ou reculant la détente vers le balancier), et la longueur du ressort d’or (le plus court possible mais suffisant pour que la levée libère la dent de la roue d’échappement).

La détente ayant subi une réaction sur sa surface (trop long séjour dans l’acétone sans doute), il fallut repolir le dessus.

La vis de la détente ayant de l’oxydation sur sa tête, elle fut nettoyée et repolie.

Réfection du cliquet de fusée

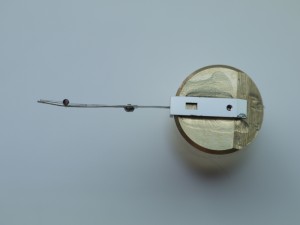

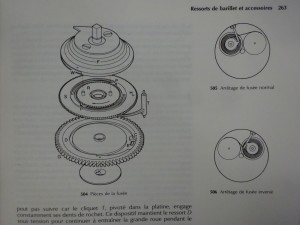

Parmi les surprises fréquentes en restauration, j’eus à constater l’absence du cliquet de fusée. C’est une pièce que l’on trouve dans les chronomètres à fusée qui permet de maintenir une force motrice au rouage durant l’armage de la montre (contrairement aux montres modernes, il n’y a plus de force dans le rouage lorsque que l’on remonte une montre à fusée). N’ayant cette fois aucun modèle à imiter pour refabriquer la pièce, je m’inspirai du schéma décrivant ce mécanisme dans le livre de G. Daniels « La Montre : principes et méthodes de fabrication », en me basant, pour les parties fonctionnelles, aux cotes prises sur le mouvement).

Je le fis monobloc à partir d’une barre d’acier trempant, en tournant à droite, à gauche, puis en ébauchant le bec à la lime.

Puis le cliquet en devenir fut trempé, le bec limé aux bonnes dimensions (à la lime diamant), les pivots roulés, et l’ensemble poli ou adouci finement.

Le test en place se révéla bon en partagement (le plus délicat) comme en fonctionnement.

Remontage du mouvement

Ne restait plus que le remontage du mouvement, ça prend peu de temps au regard du travail réalisé en amont, mais c’est la partie la plus épanouissante de la restauration.

Voici quelques photos :

Il fallut ensuite faire quelques retouches, notamment sur une dent de la roue d’échappement qui sautait son tour, puis régler la marche. Ce réglage se fait à l’aide de masselottes fixées sur la serge du balancier qui modifient son inertie suivant que l’on les sort ou rentre vers ou hors de l’axe de rotation du balancier. Le bruit de l’échappement étant différent de celui à ancre, le réglage se fit à l’ancienne (ou « à la lanterne » pour les poètes) en comparant la marche de la montre à celle d’une horloge fiable (au début de la chronométrie, les horlogers se servaient même des étoiles pour avoir un repère temporel précis…).

Je tiens à remercier Luc Monnet qui m’a beaucoup appris au cours de cette restauration et qui m’a offert les outils pour réaliser un travail de cette qualité.

Vidéo du fonctionnement (visible en HD en cliquant sur « vimeo » en bas à droite de la vidéo) :

Très belle pièce, et très belle restauration (cette détente a dû être coriace). Merci pour ce partage !

Salut Cyril.

C’est avec un grand plaisir que je viens de parcourir ton dossier de restauration de cette très belle pièce.

Bien à toi

Nicolas r

Merci de nous faire partager un tel savoir dans une belle présentation. Merci l’Artiste.

Merci pour cette découverte !!! Admiratif de ta dextérité et de la technique maîtrisée .

Bonne chance pour la suite de ton parcours .

Didier

Montre et restauration incroyable, bravo à vous ! L’article est bien écrit et agréable à lire.

Wonderful work and documentation. Thanks for sharing!

Merci de nous faire partager cette restauration, quel travail, quelle précision, quel rendu… félicitations!